- 8 800 511-3070

- Ваша корзина

сумма

0

Что нужно знать начинающему производителю тротуарной плитки.

|

Здесь мы рассмотрим следующие вопросы технологии вибролитья: 1. Какое сырье пригодно для производства тротуарной плитки?2. Как рассчитать или подобрать состав бетона? 3. Порядок приготовления бетонной смеси и расчет добавок 3.1 Пластификатор 3.2 Добавка с ускорением твердения 3.3 Воздухововлекающая добавка 3.4 Пигменты 4. Контроль за приготовлением бетонной смеси. 5. Формование брусчатки и тротуарной плитки. 6. Твердение и расформовка бетонных изделий. 7. Обеспечение качества. Обслуживание пластиковых форм для вибролитья. 8. Как проверить качество брусчатки: внешний вид, геометрия, прочностные характеристики. Технические характеристики, за которыми нужно следить. |

1. Какое сырье пригодно для производства тротуарной плитки?

Тротуарную плитку, брусчатку, бордюры и другие архитектурные элементы изготавливают из бетонов на цементном или полимерном (пластбетон, полимербетон) вяжущем. Самый популярный бетон цементный.

Для производства качественной тротуарной плитки необходимо правильно подобрать сырье, доступное в вашем регионе. Смотрим требования к сырьевым компонентам бетона в ГОСТ 17608-91 Плиты бетонные тротуарные (пп. 1.3.10 - 1.3.23 + приложение 3) .

Если в регионе есть песок с модулем крупности 2,2 и более, то можно делать тротуарную плитку на мелкозернистом (песчаном) бетоне: цемент, песок.

Если в вашем регионе нет крупного песка, то можно добавлять щебень или гравий нужной фракции и характеристик и плитку изготавливать на тяжелом бетоне: цемент, щебень, песок.

Применение пластификаторов необходимо в современных условиях производства, поэтому нужно подобрать для себя качественный и доступный пластификатор от проверенных производителей.

Для изготовления цветных тротуарных плит применяют пигменты, виды и расход которых подбираются в соответствии с технологическим регламентом предприятия, нормами расхода и экономической целесообразностью.

|

|

|

|

|

|

Далее скучная, но важная таблица о требованиях к сырью и материалам для производства тротуарной плитки и брусчатки.

| № п/п |

Наименование материала | Номер ГОСТ, ТУ | Требования к материалу | Значение показателей |

| 1. | ЦЕМ I - портландцемент Класс: 32.5; 42.5 Н - нормальнотвердеющий Б - быстротвердеющий |

ГОСТ 31108-2003 Цементы общестроительные |

суммарное содержание трехкальциевого и двухкальциевого силикатов (3СаО•SiO2+2СаО•SiO2) |

не менее 67% массы клинкера |

| содержание оксида магния MgO в клинкере | не более 5,0% | |||

| прочность на сжатие в возрасте 2 суток | не менее 10 МПа | |||

| начало схватывания, мин, не ранее | не ранее 60 мин. | |||

| 2. | Кварцевый песок | ГОСТ 8736-93 Песок для строительных работ. Технические условия |

модуль крупности | не менее 2,2 |

| содержание глины | не более 2 % | |||

| содержание органики | не темнее цвета эталона | |||

| аморфный диоксид кремния | не более 50 ммоль/л | |||

| 3. | Щебень | ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ |

наибольший размер зерен крупного заполнителя, для плит толщиной: - до 50 мм; |

10 мм 20 мм |

| марки щебня по прочности на сжатие для щебня из: - изверженных пород; - осадочных пород |

не ниже: 1200 800 |

|||

| марка щебня по морозостойкости | не ниже F200 | |||

| 4. | Вода | ГОСТ 23732-2011 Вода для бетонов и строительных растворов |

pH | 4 ÷12,5 |

| содержание сульфатов (в пересчете на SO4 | не более 5000 мг/л | |||

| содержание органических ПАВ, сахаров, фенолов | не более 10мг/л | |||

| окисляемость воды | не более 15мг/л | |||

| длина волокна/td> | 3-4 мм | |||

| содержание глины | не более 2 % | |||

| 5. | Добавки | ГОСТ 24211-2008 Добавки для бетонов и строительных растворов |

растворимы в воде; совместимы с другими добавками; устойчивы в диапазоне рН 12,0÷13 |

соответствие ГОСТ, ТУ |

| СДО (воздухововлекающая добавка) | ТУ 2453-013-10644738-00 (изм.1) | |||

| Полипласт СП-1 (С-3) пластификатор | ТУ 5870-005-58042865-05 | |||

| Реламикс ПК пластификатор с ускорением твердения | 5745-034-58042865-08 | |||

| 6. | Пигменты | ГОСТ Р 56585-2015 Пигменты для бетонов и строительных растворов. Общие технические условия |

щелочестойкие, светостойкие, начало схватывания цемента с пигментом | не менее 60 мин. |

2. Как рассчитать или подобрать состав бетона?

Составы бетона можно подобрать или рассчитать.

Для того, чтобы подобрать состав к определенной сырьевой базе - нужно замесить бетон в разных пропорциях, проверить их в лаборатории и выбрать оптимальный.

Профессиональный расчет состава бетона сложен для неспециалистов, в нем много профессиональных терминов и формул, нужны исходные лабораторные данные, поэтому можно пользоваться таблицами из книг, программами расчета бетона или подобранными составами других предприятий.

Плитку можно делать в один или 2 слоя.

Для однослойной тротуарной плитки из мелкозернистого бетона соотношение

цемент : песок = 1:2,5-3 (ПЦ 400) или 1:1,5-2 (ПЦ 500),

для второго слоя двухслойной плитки количество песка необходимо брать по верхнему пределу

Для тротуарной плитки из тяжелого бетона: упрощенная версия программы Concrete, которая позволяет рассчитать состав бетона в on-line режиме. Или воспользоваться on-line калькуляторами из справочных систем.

Если нет исходных данных, можно подобрать рецептуру в таблицах и книгах.

Рецепты бетона для тротуарной плитки с заданными характеристиками:

Унифицированные составы тяжелых цементных бетонов

Составы бетона общестроительного назначения

Тонкостенные густоармированные изделия и конструкции, малые архитектурные формы

|

Класс бетона |

Удобо укладываемость бетонной смеси |

Марка |

Ц/В |

Расход компонентов в кг на приготовление 1м3 бетона |

Пластифицирующая добавка |

||||

|

Цемент |

Вода |

Щебень |

Песок |

Класс эффективности |

Расход, % от массы цемента |

||||

|

B 20 |

Ж2 |

300 |

2,27 |

372 |

164 |

1265 |

639 |

2 |

0,22 |

|

П1 |

300 |

2,28 |

410 |

180 |

1187 |

639 |

2 |

0,25 |

|

|

ПЗ |

300 |

2,3 |

476 |

207 |

1090 |

603 |

2 |

0,27 |

|

|

Ж2 |

400 |

1,89 |

304 |

161 |

1270 |

700 |

2 |

0,2 |

|

|

П1 |

400 |

1,9 |

340 |

179 |

1188 |

700 |

2 |

0,22 |

|

|

ПЗ |

400 |

1,92 |

394 |

205 |

1092 |

679 |

2 |

0,25 |

|

|

B 25 |

Ж2 |

400 |

2,24 |

367 |

164 |

1265 |

646 |

2 |

0,22 |

|

П1 |

400 |

2,25 |

405 |

180 |

1187 |

643 |

2 |

0,25 |

|

|

ПЗ |

400 |

2,27 |

470 |

207 |

1090 |

606 |

2 |

0,28 |

|

|

Ж2 |

500 |

1,99 |

322 |

162 |

1267 |

685 |

2 |

0,22 |

|

|

П1 |

500 |

2,0 |

360 |

180 |

1187 |

681 |

2 |

0,25 |

|

|

ПЗ |

500 |

2,02 |

416 |

206 |

1092 |

654 |

2 |

0,28 |

|

|

В ЗО |

Ж2 |

400 |

2,59 |

435 |

168 |

1255 |

583 |

2 |

0,28 |

|

П1 |

400 |

2,6 |

481 |

185 |

1183 |

570 |

2 |

0,28 |

|

|

ПЗ |

400 |

2,63 |

494 |

188 |

1100 |

630 |

1 |

0,6 |

|

|

Ж2 |

500 |

2,29 |

376 |

164 |

1259 |

639 |

2 |

0,25 |

|

|

П1 |

500 |

2,3 |

414 |

180 |

1180 |

643 |

2 |

0,25 |

|

|

ПЗ |

500 |

2,33 |

436 |

187 |

1100 |

709 |

1 |

0,55 |

|

|

В 35 |

Ж2 |

400 |

2,94 |

509 |

175 |

1250 |

538 |

2 |

0,31 |

|

П1 |

400 |

2,96 |

524 |

177 |

1189 |

549 |

1 |

0,65 |

|

|

ПЗ |

400 |

2,99 |

562 |

188 |

1100 |

572 |

1 |

0,75 |

|

|

Ж2 |

500 |

2,59 |

435 |

168 |

1254 |

583 |

2 |

0,27 |

|

|

П1 |

500 |

2,6 |

455 |

175 |

1192 |

611 |

1 |

0,6 |

|

|

ПЗ |

500 |

2,63 |

492 |

197 |

1100 |

634 |

1 |

0,65 |

|

|

В 40 |

Ж2 |

400 |

3,29 |

533 |

162 |

1270 |

501 |

1 |

0,7 |

|

П1 |

400 |

3,31 |

596 |

180 |

1180 |

487 |

1 |

0,75 |

|

|

Ж2 |

500 |

2,89 |

462 |

160 |

1270 |

568 |

1 |

0,65 |

|

|

П1 |

500 |

2,91 |

515 |

177 |

1189 |

556 |

1 |

0,7 |

|

|

ПЗ |

500 |

2,94 |

553 |

188 |

1100 |

579 |

1 |

0,75 |

|

|

В 45 |

Ж2 |

500 |

3,19 |

514 |

161 |

1270 |

520 |

1 |

0,7 |

|

П1 |

500 |

3,21 |

571 |

178 |

1189 |

503 |

1 |

0,75 |

|

|

ПЗ |

500 |

3,24 |

593 |

183 |

1106 |

553 |

1 |

0,85 |

|

|

Ж2 |

600 |

2,86 |

458 |

160 |

1270 |

571 |

1 |

0,65 |

|

|

П1 |

600 |

2,88 |

510 |

177 |

1189 |

561 |

1 |

0,7 |

|

|

ПЗ |

600 |

2,91 |

547 |

188 |

1100 |

585 |

1 |

0,75 |

|

|

B 50 |

Ж2 |

600 |

3,12 |

161 |

502 |

1270 |

531 |

1 |

0,7 |

|

П1 |

600 |

3,14 |

178 |

559 |

1189 |

516 |

1 |

0,75 |

|

|

ПЗ |

600 |

3,17 |

183 |

580 |

1106 |

567 |

1 |

0,85 |

|

Составы бетона общестроительного назначения

Обыкновенные мало- и среднеармированные изделия и конструкции

|

Класс |

Удобоукладываемость бетонной смеси |

Марка |

Ц/В |

Расход компонентов в кг на приготовление 1м3 бетона |

Пластифицирующая добавка |

||||

|

Цемент |

Вода |

Щебень |

Песок |

Класс эффективности |

Расход, % отмассы цемента |

||||

|

В 20 |

Ж2 |

300 |

2,19 |

350 |

160 |

1328 |

603 |

2 |

0,22 |

|

П1 |

300 |

2,2 |

387 |

176 |

1245 |

613 |

2 |

0,25 |

|

|

ПЗ |

300 |

2,22 |

451 |

203 |

1150 |

574 |

2 |

0,28 |

|

|

Ж2 |

400 |

1,83 |

289 |

158 |

1332 |

660 |

2 |

0,2 |

|

|

П1 |

400 |

1,84 |

322 |

175 |

1250 |

666 |

2 |

0,22 |

|

|

ПЗ |

400 |

1,86 |

374 |

201 |

1153 |

646 |

2 |

0,25 |

|

|

B 25 |

Ж2 |

400 |

2,16 |

346 |

160 |

1328 |

612 |

2 |

0,22 |

|

П1 |

400 |

2,17 |

382 |

176 |

1245 |

618 |

2 |

0,25 |

|

|

ПЗ |

400 |

2,19 |

445 |

203 |

1150 |

585 |

2 |

0,28 |

|

|

Ж2 |

500 |

1,93 |

305 |

158 |

1332 |

647 |

2 |

0,22 |

|

|

П1 |

500 |

1,94 |

340 |

175 |

1250 |

651 |

2 |

0,25 |

|

|

ПЗ |

500 |

1,96 |

394 |

201 |

1153 |

631 |

2 |

0,28 |

|

|

B 30 |

Ж2 |

400 |

2,5 |

408 |

163 |

1321 |

556 |

2 |

0,27 |

|

П1 |

400 |

2,51 |

452 |

180 |

1238 |

555 |

2 |

0,27 |

|

|

ПЗ |

400 |

2,53 |

466 |

184 |

1164 |

604 |

1 |

0,6 |

|

|

В ЗО |

Ж2 |

500 |

2,22 |

357 |

161 |

1327 |

600 |

2 |

0,25 |

|

П1 |

500 |

2,23 |

390 |

175 |

1250 |

608 |

2 |

0,25 |

|

|

ПЗ |

500 |

2,25 |

414 |

184 |

1164 |

646 |

1 |

0,55 |

|

|

В 35 |

Ж2 |

400 |

2,83 |

473 |

167 |

1315 |

495 |

2 |

0,31 |

|

П1 |

400 |

2,84 |

491 |

173 |

1252 |

524 |

1 |

0,6 |

|

|

ПЗ |

400 |

2,87 |

531 |

185 |

1164 |

542 |

1 |

0,7 |

|

|

Ж2 |

500 |

2,51 |

412 |

164 |

1322 |

552 |

2 |

0,27 |

|

|

П1 |

500 |

2,52 |

431 |

171 |

1253 |

581 |

1 |

0,55 |

|

|

ПЗ |

500 |

2,55 |

469 |

184 |

1164 |

601 |

1 |

0,6 |

|

|

В 40 |

Ж2 |

400 |

3,17 |

507 |

160 |

1328 |

468 |

1 |

0,7 |

|

П1 |

400 |

3,18 |

553 |

174 |

1250 |

471 |

1 |

0,75 |

|

|

ПЗ |

400 |

3,21 |

587 |

183 |

1164 |

503 |

1 |

0,85 |

|

|

Ж2 |

500 |

2,79 |

438 |

157 |

1332 |

535 |

1 |

0,65 |

|

|

П1 |

500 |

2,8 |

482 |

172 |

1253 |

535 |

1 |

0,7 |

|

|

ПЗ |

500 |

2,83 |

512 |

181 |

1168 |

567 |

1 |

0,75 |

|

|

В 45 |

Ж2 |

500 |

3,08 |

487 |

158 |

1332 |

491 |

1 |

0,7 |

|

П1 |

500 |

3,09 |

535 |

173 |

1250 |

489 |

1 |

0,75 |

|

|

ПЗ |

500 |

3,12 |

568 |

182 |

1168 |

516 |

1 |

0,8 |

|

|

Ж2 |

600 |

2,76 |

433 |

157 |

1332 |

540 |

1 |

0,65 |

|

|

П1 |

600 |

2,77 |

476 |

172 |

1253 |

540 |

1 |

0,7 |

|

|

ПЗ |

600 |

2,8 |

507 |

181 |

1168 |

571 |

1 |

0,75 |

|

|

B 50 |

Ж2 |

500 |

3,37 |

553 |

164 |

1320 |

429 |

1 |

0,75 |

|

П1 |

500 |

3,38 |

598 |

177 |

1244 |

430 |

1 |

0,8 |

|

|

Ж2 |

600 |

3,01 |

475 |

158 |

1332 |

501 |

1 |

0,7 |

|

|

П1 |

600 |

3,02 |

522 |

173 |

1253 |

498 |

1 |

0,75 |

|

|

П3 |

600 |

3,05 |

555 |

182 |

1168 |

527 |

1 |

0,8 |

|

|

B60 |

Ж2 |

600 |

3,51 |

586 |

167 |

1315 |

398 |

1 |

0,85 |

Источник: М.Ш.Файнер Новые закономерности в бетоноведении и их практическое приложение»

приложение 1

Нормативный документ для подбора составов бетона - СНиП 82-02-95 Федеральные (типовые) нормы расхода цемента при изготовлении бетонных и ж/б изделий и конструкций.

В процессе работы составы нужно корректировать, если меняется сырье или условия твердения. Кроме того на производстве следует организовать входной контроль сырья и материалов.

3. Порядок приготовления бетонной смеси и расчет добавок

Для начала нужно просеять песок (при необходимости), взвесить и приготовить добавки.

Загрузка компонентов бетонной смеси производится в следующей последовательности: песок, пигмент, цемент, перемешать, добавить часть воды, растворенный в воде суперпластификатор СП-1 и воздухововлекающую добавку СДО, смесь перемешать в течение 2-3 минут, при необходимости добавить воды.

Водоцементное отношение (В/Ц) должно быть не более 0,40.

Добавки рассчитывают следующим образом.

3.1 Пластификатор СП-1 (ранее назывался С-3) поставляется в сухой форме, рекомендуемая дозировка - 0,4-0,8 % от массы цемента в пересчете на сухое вещество, принимаем 0,6%.

Таким образом на каждые 100 кг цемента нужно 100х0,6/100 = 0,6 кг

Из сухой формы можно приготовить добавку 35% концентрации: в 100 литрах воды растворить от 41 до 45 кг. сухой добавки (в зависимости от ее влажности), замеряем плотность ариометром и рассчитываем количество жидкой добавки, которое необходимо добавить в бетон.

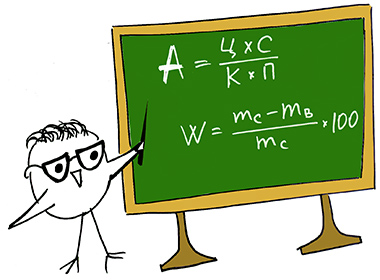

А = ЦхС/КхП в литрах, где

Ц – расход цемента, на замес - 100 кг

С – дозировка добавки в процентах от массы цемента – 0,6 %

К – концентрация рабочего раствора добавки – 35 % (документ качества)

П – плотность рабочего раствора добавки - 1,18 г/см3 (документ качества и замер ареометром)

На 1 замес = 100х0,6/35х1,18 = 1,45 л

3.2 В холодное время года или при температуре в цехе меньше 15ºС необходимо использовать добавку с ускоряющим комплексом «Реламикс», рекомендуемая дозировка 0,6÷1,5 % от массы цемента в перерасчете на сухое вещество), принимаем 0,8 %.

Если добавка поставляется в сухой форме, то её количество на 1 замес= 100х0,8/100 = 0,8 кг

Добавка 35% концентрации готовится следующим образом: в 100 литрах воды нужно растворить от 42 до 46 кг. сухой добавки, рассчитываем количество жидкой добавки, которое добавляется бетон.

А = ЦхС/КхП в литрах, где

Ц – расход цемента, на замес - 100 кг

С – дозировка добавки в процентах от массы цемента – 0,8 %

К – концентрация рабочего раствора добавки – 35 %

П – плотность рабочего раствора добавки - 1,2 г/см3

На 1 замес = 100х0,8/35х1,2= 1,9л

3.3 СДО – воздухововлекающая добавка, которая поставляется в концентрированной 60% форме, рекомендуемая дозировка 0,1 - 0,3 % в пересчете на сухое вещество от веса цемента.

Сначала добавку разбавляем водой до рабочей концентрации: 30 %.

Х = Q х (Р1 - Р2) / Р2 кг.

Р1 – первоначальная концентрация (60 %)

Р2 – необходимая концентрация (30 %)

X - количество воды в килограммах (литрах), которое необходимо добавить к Q - килограммам добавки, для приготовления раствора Р2.

Х = 10 х (60-30)/30 = 10, т.е. для получения 30% раствора добавки из концентрированной 60%, необходимо к 10 кг. добавки добавить 10 литров воды, затем перемешиваем, проверяем плотность ареометром и рассчитываем количество добавки, которое необходимо добавить в бетон.

А = ЦхС/КхП в литрах, где

Ц – расход цемента, на замес – 100 кг

С – дозировка добавки в процентах от массы цемента – 0,1 %

К – концентрация рабочего раствора добавки – 30 %

П – плотность рабочего раствора добавки – 1,052 г/см3

На 1 замес = 100х0,1/30х1,052 = 0,3 л

Плотность водных растворов добавок измеряется ареометром общего назначения АОН-1 с диапазоном измерений: 1000 - 1060 кг/м3; 1120 - 1180 кг/м3; 1180 - 1240 кг/м3 (можно также взвешивать в 1 л. кружке на электронных весах).

| Добавка | Концентрация рабочего раствора добавки, % | Плотность рабочего раствора добавки, кг/м3 |

| СП-1 | 35 | 1180 |

| Реламикс | 35 | 1200 |

| СДО | 30 | 1052 |

3.4 Пигменты используют железоокисные различных фирм, поэтому нужное количество подбирается опытным путем в соответствии с рекомендациями использования пигментов и пожеланиями заказчиков.

4. Контроль за приготовлением бетонной смеси.

На больших предприятиях, где есть собственная строительная лаборатория, контроль за приготовлением бетонной смеси производится по существующим ГОСТам и методикам.

На предприятиях малого бизнеса такой возможности нет, поэтому контроль за качеством бетонной смеси проводится визуально или подручными средствами.

Во время работы формовщик проверяет подвижность бетонной смеси следующим образом: сжимает в руке комочек смеси, который не должен рассыпаться или растекаться, легко скатываться в колбаску. Это свойство характеризует пластичность смеси.

Таким образом проверяется удобоукладываемость смеси и количество воды, необходимое для замеса.

5. Формование брусчатки и тротуарной плитки.

Формы раскладывают на формовочном столе. Бетонную смесь для первого (лицевого) слоя раскладывают в формы на толщину не менее 20 мм, включают вибростол на 20-30 сек, до полного выхода пузырьков воздуха из смеси, затем смесью из второй бетономешалки заполняют недостающий объем форм и вибрируют ещё 20-30 сек.

В случае необходимости, добавляют раствор в формы и заглаживают мастерком поверхность.

Формы укладывают на поддоны слоями, каждый слой прокладывают листами пластика, ТСН или ДВП. Для размещения заформованных изделий в зоне сушки, если позволяет место, можно использовать стеллажи, для размещения поддонов на направляющих.

6. Твердение и расформовка бетонных изделий.

Поддоны с формами перевозят погрузчиком или тележкой в место сушки или пропарочную камеру. Сушка в естественных условиях производится при температуре не менее 18-20 ºС и влажности не ниже 90% в течение 24-48 часов. Режимы для пропарочной камеры можно подобрать по пособию к СНиП 3.09.01-85 Пособие по тепловой обработке сборных железобетонных конструкций и изделий. Однако следует помнить, что во избежание деформации пластика, формы не следует нагревать более 60 ºС

После набора прочности изделия перевозят на расформовку, которая может производится мокрым или сухим способом.

В первом варианте ванну заполняют водой, включают ТЭНы (термодатчик до 70˚С), формы с изделиями помещают в нагретую воду на 1-2 мин, после чего вытаскивают на расформовочный вибростол, где с помощью выбивных приспособлений плитку извлекают из форм.

При сухом способе расфрмовки умеренное размягчение пластика происходит от воздействия тёплого воздуха.

Можно также расформовывать бетонные изделия без разогревания форм, аккуратно постукивая угол бортика перевёрнутой формы о край любого приспособления. Однако, следует помнить что только нежное обращение с формами при формовке и расформовке обеспечит их долговечность.

Готовые изделия укладывают на поддоны послойно в соответствие с заданной схемой укладки, обвязывают стрейч-пленкой или металлической лентой, ставят дату и маркировку и перевозят на склад готовой продукции для отгрузки потребителю. Чаще всего схема укладки вибролитьевой брусчатки и тротуарной плитки подразумевает раскладку рядами лицевыми поверхностями плиток друг к другу.

7. Обеспечение качества. Обслуживание пластиковых форм для вибролитья.

В процессе работы необходимо отбраковывать формы: сломанные, треснутые, с дефектами лицевой поверхности, кривые, с линейным искажением (дефект «вертолет»).

Новые формы обязательно промыть в тёплой воде с моющими средствами ( стиральный порошок, средства для мытья посуды и т.д.), чтобы смыть остатки масла, используемого в термопластавтоматах. Масла могут стать причиной пор на поверхности тротуарной плитки.

Запылившиеся и долго лежавшие на складе пластиковые формы также необходимо мыть. После каждых трёх-пяти циклов рекомендуем промывать формы 5% - ной соляной кислотой. Формы можно не промывать, а обколачивать с наружной стороны деревянным молотком.

в местах выдержки (сушки) необходимо следить за тем, чтобы поддоны стояли ровно, а поверхность прокладывающих листов была горизонтальной, чтобы не допускать смещения бетонной смеси.

8. Как проверить качество брусчатки: внешний вид, геометрия, прочностные характеристики.

Внешний вид. У готовой тротуарной плитки осматриваем цвет, фактуру поверхности, лицевую и боковую поверхности, углы и ребра.

Внешний вид тротуарных плит должен соответствовать образцу-эталону, имеющемуся на предприятии и удовлетворять требованиям ГОСТ 13015: категория лицевой поверхности - А2, категория нелицевой поверхности - А3.

На лицевой поверхности не должно быть отбитостей и притупленности углов и ребер, трещин, раковин и других повреждений. Не допускаются высолы, включения, жировые и ржавые пятна и другие дефекты, видимые на расстоянии 10 метров на открытой площадке при дневном освещении.

На нелицевой поверхности допускаются раковины диаметром не более 3-4 мм, наплывы, выступы или впадины, глубиной до 2 мм, сколы на ребре глубиной не более 5 мм.

Если плитка двухслойная, то трещины и расслоения по контакту фактурного слоя с основной массой изделия не допускаются, граница между слоями должна быть размыта, а при изломе не должно быть даже намека на расслоение.

Переворачиваем и смотрим тыльную поверхность: тыльная поверхность брусчатки должна быть шероховатая, но если блестящая и гладкая, то в бетонную смесь добавляли много воды, если есть серебристый или желтоватый налет, то добавляли много воды и пластификатора. В этом случае технические параметры будут соответствующие: пониженная прочность, повышенное водопоглощение, высокая истираемость.

Геометрия. По ГОСТУ испытания проводят инструментально с помощью поверенной плиты и поверенного инструмента (угольники, линейки, штангенциркули...).

Берем брусчатку в руки и смотрим на уровне глаз с торцевой поверхности – должна быть прямая линия, т.е. все углы должны быть в одной плоскости (если какой-то угол поднят или опущен или все 4 угла не в одной плоскости - это называется "вертолет" или "пропеллер".

Кладем лицевой стороной на стол, плитка не должна качаться и лежать ровно на столе.

На лицевую поверхность брусчатки кладем на ребро линейку и ведем ее по поверхности во всех направлениях, зазор между поверхностью брусчатки и ребром линейки не должен быть более 5 мм, нужно еще посмотреть перпендикулярность граней, а иначе при укладке тоже могут быть проблемы со швами.

| Наименование отклонения геометрического параметра | Наименование геометрического параметра | Пред. откл., мм |

| Отклонение от прямолинейности профиля лицевой поверхности | Длина, ширина: | |

| до 250 | ± 4 | |

| от 250 до 500 | ± 5 | |

| " 500 " 1000 | ± 6 | |

| Толщина | ± 5 | |

| - | 5 | |

| Отклонение от плоскостности лицевой поверхности | - | 5 |

| Отклонение от перпендикулярности торцевых и смежных им граней | - | 4 |

По ТУ 5746-006-4691806-2009 "Плиты бетонные тротуарные и элементы мощения" отклонение плоскостности лицевой поверхности не должно быть более 2 мм. Требования к качественным характеристикам брусчатки и тротуарной плитки в ТУ Вяткастройдеталь выше ГОСТовских.

На изломе надо смотреть на следующее: заполнитель (не должно быть крупных камней), отсутствие крупных пор и то, как произошел излом (желательно что бы камешки щебенки сломались, а не выдернуло из бетона), а также включений глины, непромесов смеси, пластификатора, щепок...

Технические характеристики, за которыми нужно следить.

Необходимо периодически проверять технические характеристики тротуарной плитки: класс (марку) бетона по прочности на сжатие и изгиб, плотность, водопоглощение, истираемость, морозостойкость.

Прочность бетона плит на сжатие характеризуют классами по прочности на сжатие: В22,5; В25; В30; В35.

Класс бетона плит по прочности на растяжение при изгибе: BBtB 3,2; BBtB 3,6; BBtB 4,0; BBtB 4,4.

Для порверки прочностных характеристик можно простучать молотоком Кашкарова или Физделя (это Вам сделают на любом ЖБК)

А некоторые проверяют так: царапают ключом и смотрят где царапина более отчетлива или глубокая, там и меньше прочность и больше истираемость или кидают от груди на бетон – плитка не должна рассыпаться на отдельные куски после 3-4 дней твердения (могут быть отдельные отбитости углов или может расколоться надвое). Плитки одинаковой формы и толщины можно взвесить, скорее всего, прочнее будет та, которая тяжелее (но не 100% факт).

Марка бетона по морозостойкости в зависимости от расчетной температуры наружного воздуха наиболее холодной пятидневки района строительства, °С

от -15 до -45 включительно - F200

от -5 до -15 включительно - F150

от 0 до -5 включительно - F100

Водопоглощение бетона плит не должно превышать по массе:

5 % для плит из тяжелого бетона;

6 % для плит из мелкозернистого бетона.

Можно определить водопоглощение: капнуть водой и посмотреть как быстро впитывается капля или положить сухие плитки в таз с водой глубиной 1 см и посмотреть скорость капилярного подсоса. Водопоглощение будет ниже у той плитки, у которой вода поднимется на меньшую высоту за равное время (это видно по боковой поверхности).

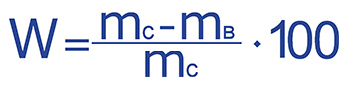

Водопоглощение можно проверить по ГОСТ 12730.3-78 (1994): плитки положить в таз с водой с таким расчетом, чтобы уровень воды был выше на 5 см. на сутки, затем взвесить, высушить при 100 градусах 2-3 часа до постоянной массы и считать по формуле в %

|

где mc — масса высушенного образца, г; |

Если водопоглощение до 6% и плитка достаточно прочная, то по косвенным признакам можем сказать, что и морозостойкость будет в норме.

И не забывайте, что сравнивать нужно плитки с хотя бы примерно одинаковым сроком выдержки.

Истираемость бетона плит в зависимости от условий работы покрытий должна удовлетворять требованиям ГОСТ 13015:

- 0,7 г/см2 – изделия, работающие в условиях повышенной интенсивности движения (плиты дорожных и аэродромных покрытий, плиты тротуаров на магистральных улицах и т.п.);

- 0,8 г/см2 – изделия, работающие в условиях средней интенсивности движения (элементы лестниц общественных и производственных зданий и сооружений, плиты для полов в подземных переходах и т.п.);

- 0,9 г/см2 – изделия, работающие в условиях малой интенсивности движения (элементы лестниц жилых зданий, плиты для покрытий дорог и тротуаров во внутриквартальных проездах и т.п.).